随着工业4.0与智能制造浪潮的推进,智慧化工厂已成为制造业转型升级的关键方向。其中,人员定位系统作为保障生产安全、提升管理效率的核心技术之一,正逐步从概念走向现实应用。智慧化工厂人员定位离我们究竟有多远?或许,我们可以从苏州新导化工的人员定位系统及其背后的计算机系统服务中窥见端倪。

一、智慧化工厂人员定位的价值与挑战

在传统化工、制造等高风险行业中,人员安全管理一直是重中之重。工厂环境复杂,涉及危险区域、重型设备、有害物质等,一旦发生事故,精准的人员定位能极大缩短救援时间,减少损失。人员定位系统还能优化生产流程,如实时监控作业人员位置,调度资源,提高协同效率。

实现智慧化人员定位并非易事。化工工厂通常存在金属干扰、信号遮挡、防爆要求高等问题,对定位技术的精度、稳定性和安全性提出了严峻挑战。系统集成、数据隐私及成本投入也是企业需权衡的因素。

二、苏州新导化工的实践:计算机系统服务赋能定位系统

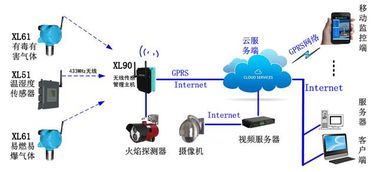

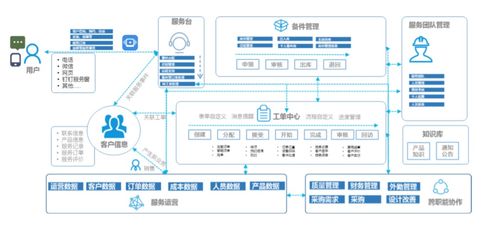

苏州新导化工作为行业先行者,其人员定位系统的落地,为我们提供了一个鲜活案例。该系统基于UWB(超宽带)、蓝牙信标等多技术融合,通过部署传感器网络,实现了厘米级的高精度定位。关键在于,它并非孤立的技术应用,而是依托于一套完整的计算机系统服务生态。

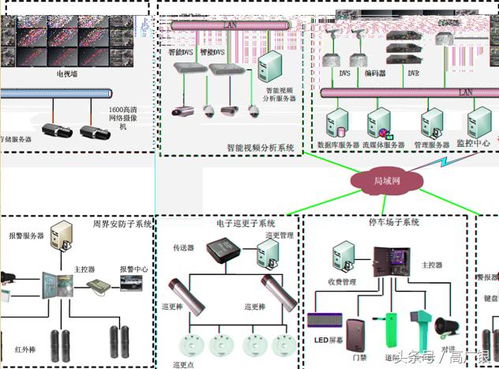

- 硬件集成与部署:系统在工厂关键区域(如反应釜、仓储区、通道)安装定位基站,员工佩戴轻便的定位标签。计算机系统服务负责硬件选型、网络布设与调试,确保信号全覆盖且符合防爆标准。

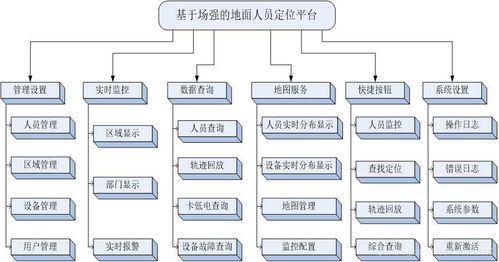

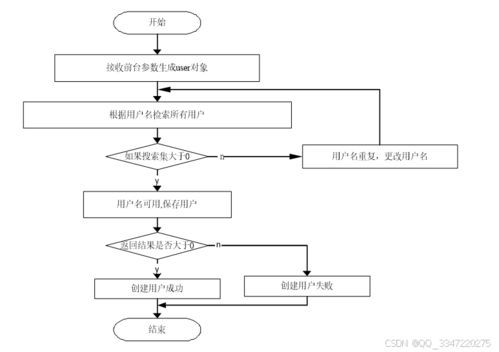

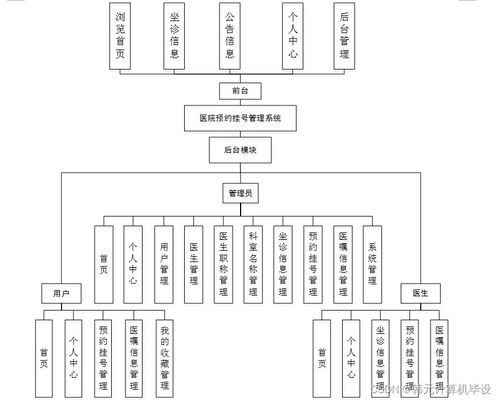

- 软件平台开发:通过定制化软件平台,实时可视化人员位置、轨迹、滞留时间等数据。平台集成报警功能,如员工进入危险区域或长时间静止,系统自动触发警报,联动监控与管理人员。

- 数据分析与优化:计算机系统服务进一步挖掘定位数据,生成行为分析报告,帮助工厂优化巡检路线、减少冗余人力,甚至预测潜在风险。例如,通过分析人员聚集模式,可调整作业安排以避免拥堵。

- 系统维护与升级:服务方提供持续的技术支持,包括故障排查、软件更新及功能扩展,确保系统长期稳定运行。

苏州新导化工的实践表明,人员定位系统已不再是遥不可及的概念,而是可落地、见效快的解决方案。其成功离不开计算机系统服务的全方位支撑——从前期设计到后期运维,技术与管理深度融合,使智慧化成为可能。

三、距离还有多远?从案例看行业趋势

苏州新导化工的经验揭示,智慧化工厂人员定位已触手可及,但全面普及仍面临一些“距离”:

- 技术成熟度:高精度定位技术(如UWB)成本较高,中小企业可能望而却步。未来随着技术进步和规模化应用,成本有望降低。

- 标准化与互联互通:不同工厂的设备、系统各异,缺乏统一标准可能导致数据孤岛。行业需推动协议标准化,促进系统集成。

- 人才与意识:许多工厂缺乏数字化人才,对智慧化转型认识不足。培训与案例推广至关重要,苏州新导化工的示范效应或能激发更多企业跟进。

- 法规与隐私:人员定位涉及隐私保护,需在法规框架下平衡安全与权益。国内相关政策正逐步完善,为企业提供指引。

从苏州新导化工的案例出发,我们可以看到,智慧化工厂人员定位并非远在天边,而是已在局部实现突破。计算机系统服务作为桥梁,将前沿技术转化为实际生产力,加速了这一进程。随着5G、物联网、人工智能的融合应用,定位系统将更加智能化、自适应,甚至与机器人、自动化设备协同,构建全息化的工厂管理生态。

###

智慧化工厂人员定位的距离,既在技术层面,更在应用决心。苏州新导化工通过计算机系统服务成功部署系统,证明只要找准需求、整合资源,智慧化转型便能落地生根。对于广大制造企业而言,借鉴此类案例,从小范围试点开始,逐步推动人员定位与生产管理融合,或许是缩短这段距离的有效路径。毕竟,智慧化的始于今天的每一步实践。